Positionstoleranzen und Profiltoleranzen (ISO GPS)

Intensivseminar mit Praxisworkshop – Aus der Praxis für die Praxis

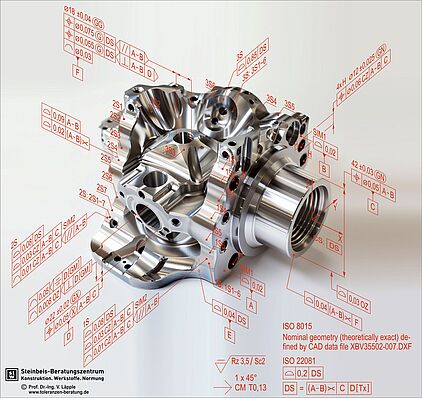

Signifikante Kostenreduktion sowie Vereinfachung von Produktdokumentationen und zugehöriger Prüfprozesse (Verifikation) durch korrekte und konsequente Anwendung von Positionstoleranzen und Profiltoleranzen auf Basis ISO GPS.

Zum Thema

Sie haben bereits professionelle Seminare zur dimensionalen und geometrischen Tolerierung auf Basis des GPS-Regelwerks der ISO (ISO GPS) besucht, die elementare Logik des geometrischen Tolerierens ist Ihnen bekannt und im Anschluss haben Sie das Erlernte bereits auf Ihre eigenen Produkte angewandt? Dann haben Sie vermutlich bemerkt, dass:

- sich die funktionalen Anforderungen nahezu ausnahmslos durch Verwendung entweder einer Positionstoleranz oder einer Profiltoleranz (Linienprofil bzw. Flächenprofil) funktional vollständig beschreiben lassen,

- ohne tiefergehende messtechnische Kenntnisse es kaum möglich ist, eine optimale und insbesondere kosteneffiziente Tolerierungsstrategie zu erarbeiten sowie Messergebnisse korrekt zu interpretieren und ggf. notwendige und sinnvolle Korrekturmaßnahmen einzuleiten.

Die im GPS-Regelwerk der ISO (u. a. ISO 1101) zur Verfügung stehenden 14 geometrischen Merkmale sind weitgehend redundant und lassen sich – von wenigen Ausnahmen abgesehen – auf die geometrischen Merkmale Position (Positionstoleranz) sowie Linienprofil und Flächenprofil (Profiltoleranz) reduzieren. Für eine funktional korrekte geometrische Produktspezifikation ist es daher grundsätzlich nicht mehr erforderlich, alle geometrischen Merkmale, wie z. B. Geradheit, Ebenheit, Rundheit, Zylindrizität, Parallelität, Rechtwinkligkeit oder Neigung zu verwenden.

Wurde die elementare Logik des geometrischen Tolerierens (insbesondere die Positionstolerierung und die Profiltolerierung sowie die Bezugsbildung) vollumfänglich verstanden, dann ergeben sich daraus erfahrungsgemäß eine Vielzahl von Vorteilen, wie zum Beispiel:

- Erhebliche Vereinfachung von Produktdokumentationen.

- Signifikante Reduktion von Aufwand und damit verbundener Kosten für Spezifikation und Verifikation (Prüfung).

- Vermeidung potenzieller Fehler in Zusammenhang mit Spezifikation und Verifikation (Prüfung).

- Vereinfachung der Interpretation von Prüfprotokollen.

- Einfache und effiziente Kommunikation zwischen den Fachbereichen (z. B. Konstruktion und Qualitätssicherung) sowie mit Kunden und Lieferanten.

Erfahrungsgemäß ist es in einem zweitägigen Seminar zur dimensionalen und geometrischen Tolerierung aufgrund der begrenzten Zeit nicht möglich, die Logik der geometrischen Tolerierung – unabhängig vom zugrunde liegenden Regelwerk – ausreichend zu vermitteln. In unserem neuen Seminarformat zu „Positionstoleranzen und Profiltoleranzen“ wollen wir Ihnen zunächst aufzeigen, wie Sie - auch komplexe - Tolerierungsaufgaben auf einfache Weise lösen können, indem Sie:

- das tolerierte Geometrieelement als auch den Bezug unter Berücksichtigung der jeweiligen Symmetrieklasse auf sein(e) Situationselement(e) zurückführen und

- die Freiheitsgrade am Bezug (an den zur Bezugsbildung verwendeten assoziierten Flächen) unter Einbeziehung einer von Art und Form des tolerierten Nenngeometrieelements abhängigen Ortstoleranz (Positionstoleranz oder Profiltoleranz) entsprechend den funktionalen Anforderungen reduzieren.

Nachdem die theoretischen Grundlagen vermittelt wurden, werden wir Ihnen anhand typischer Praxisbeispiele die konkrete Anwendung (Spezifikation) von Positionstoleranzen und Profiltoleranzen aufzeigen. Hierbei lernen Sie:

- Die konkrete Vorgehensweise bei der Prüfung (u. a. Extraktion von Messpunkten, Ermittlung der geometrischen Abweichung, Wahl der Zielfunktion) und die damit verbundenen Herausforderungen aus messtechnischer Sicht.

- Das Zustandekommen und die konkrete Interpretation von Messergebnissen in Prüfberichten.

- Das korrekte „Lesen“ von Prüfberichten in Zusammenhang mit der Auswertung einer Positionstoleranz sowie einer Profiltoleranz. Ferner erläutern wir Ihnen, welche Informationen in einem Prüfbericht zwingend enthalten sein müssen, damit die Konformität zwischen Funktion und Messergebnis beurteilt werden kann (z. B. die Zielfunktion bei nicht vollständig eingeschränkten Freiheitsgraden des tolerierten Geometrieelements).

Seminarziel

Mit Hilfe von Positionstoleranzen und Profiltoleranzen (Flächenprofil und Linienprofil) lassen sich (von wenigen Ausnahmen abgesehen) nahezu alle funktionalen Anforderungen vollständig, eindeutig und funktionsgerecht beschreiben sowie definitionsnah und wirtschaftlich prüfen.

Ziel des Seminars ist es, Ihnen – idealerweise aufbauend auf einem bereits besuchten Seminar (Basisseminar zu „Maß-, Form- und Lagetoleranzen“ oder „Von der Funktion zum Prüfprotokoll“) - zunächst die Logik des geometrischen Tolerierens zu erläutern (Zuordnung von Nenngeometrieelement und Bezug zu einer Symmetrieklasse, Rückführung auf deren Situationselemente und Funktionsbeschreibung durch Reduktion der relativen Freiheitsgrade zwischen Nenngeometrieelement und Bezug).

Wir werden Ihnen anhand typischer Beispiele aufzeigen, dass diese Logik zu der Erkenntnis führt, dass - von wenigen Ausnahmen abgesehen - alle geometrischen Merkmale auf Position (Positionstoleranzen) und Profil (Profiltoleranzen) ggf. unter zusätzlicher Nutzung von Modifikatoren zurückgeführt werden können. Hierdurch ist es nicht nur möglich, die Produktdokumentationen signifikant zu vereinfachen und mögliche Tolerierungsfehler weitgehend zu vermeiden, auch die gesamte Prüfung wird erheblich vereinfacht und damit zusammenhängende Kosten für Prüfung, Kommunikation und Interpretation von Prüfprotokollen nachweislich reduziert.

Detaillierte Kenntnisse zur Flächenprofiltolaranz ist notwendige Voraussetzung für die korrekte Anwendung einer allgemeinen geometrischen Spezifikation beispielsweise auf Basis von ISO 22081. Mit Hilfe einer allgemeinen geometrischen Spezifikation basierend auf dem Flächenprofil können alle nicht funktional relevanten Geometrieelemente vollständig und eindeutig spezifiziert und wirtschaftlich verifiziert werden.

Die alleinige "Übersetzung" funktionaler Anforderung in Operatoren des GPS-Regelwerks der ISO (ISO GPS) ist für eine kostenoptimierte geometrische Produktspezifikation nicht ausreichend. Vielmehr müssen einerseits seitens der Konstruktion auch die mit der Spezifikation verbundenen messtechnischen Herausforderungen bekannt sein und andererseits muss die Messtechnik die Produktdokumentation (die darin enthaltenen geometrischen Toleranzinformationen) vollumfänglich verstehen. Dementsprechend ist das Seminar gleichermaßen für Mitarbeiter aus der Konstruktion/Entwicklung als auch aus der Qualitätssicherung/Messtechnik von Bedeutung.

Da wir uns im Seminar "Positionstoleranzen und Profiltoleranzen" - dem Seminartitel entsprechend - nur auf Positionstoleranzen und Profiltoleranzen (Flächenprofil und Linienprofil) beschränken, können wir uns ausführlich mit den dazugehörigen Prüfprozessen (taktil und optisch) beschäftigen. Für alle drei geometrische Merkmale werden wir Ihnen an einzelnen, integralen sowie an einzelnen, zentralen tolerierten Geometrieelementen mit vollständig eingeschränkten, nicht redundanten Freiheitsgraden, mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgradensowie sowie für Elementgruppen die Vorgehensweise bei der Prüfung (u.a. Extraktion von Messpunkten, Zustandekommen von geometrischen Abweichungen, Einfluss der Zielfunktion auf das Messergebnis), die damit verbundenen "Herausforderungen" sowie die korrekte Interpretation der zugehörigen Prüfprotokolle, einschließlich zwingend erforderlicher Informationen aufzeigen.

Ihr Nutzen - Sie lernen in diesem Seminar:

- Die Logik des geometrischen Tolerierens, insbesondere der Ortstolerierung mit Hilfe von Positionstoleranzen und Profiltoleranzen (Flächenprofil und Linienprofil).

- Die Beschreibung funktionaler Anforderung durch Blockieren und Freigeben der relativen Freiheitsgrade zwischen Bezug und toleriertem Geometrieelement sowie hierfür notwendige Modifikatoren.

- Die korrekte Bildung von Elementgruppen (einzelne einstufige und mehrstufige sowie mehrfache Elementgruppenspezifikation) in Zusammenhang mit Positionstoleranzen und Profiltoleranzen.

- Die Reduktion geometrischer Merkmale auf Position (Positionstoleranz) und Profil (Profiltoleranz) sowie notwendige Modifikatoren und Anwendungsfälle, welche nicht mit Positionstoleranzen und Profiltoleranzen beschrieben werden können.

- Die korrekte Anwendung von Positionstoleranzen und Profiltoleranzen (tolerierte Geometrieelemente, Toleranzzonen und Bezüge).

- In Zusammenhang mit Positionstoleranzen und Profiltoleranzen bedeutsame optionale Ebenen- und Geometrieelement-Indikatoren (u. a. Schnittebenen-Indikator und Orientierungsebenen-Indikator).

- Unterschied zwischen Flächenprofil und Linienprofil.

- Eindeutige und vollständige Festlegung sowie Verifikation einer allgemeinen geometrischen Spezifikation, beispielsweise auf Basis ISO 22081.

- Vorgehensweise bei der Prüfung einer Positionstoleranz sowie einer Profiltoleranz, wie zum Beispiel Extraktion von Messpunkten, Ermittlung der geometrischen Abweichung, Wahl der Zielfunktion und die damit verbundenen Herausforderungen aus messtechnischer Sicht.

- Erarbeitung einer sinnvollen und kosteneffizienten Tolerierungsstrategie unter Verwendung von Positionstoleranzen und Profiltoleranzen aus funktionaler sowie aus messtechnischer Sicht (Erarbeitung sinnvoller Tolerierungskompromisse).

- Korrekte Interpretation von Prüfberichten in Zusammenhang mit der Auswertung einer Positionstoleranz sowie einer Profiltoleranz.

- In einem Prüfbericht zwingend notwendige Informationen und Erkennen unbrauchbarer Prüfberichte.

Seminarinhalte

Themenbereich 1: Logik der Positionstolerierung sowie der Profiltolerierung

- Einordung der Positionstoleranzen und Profiltoleranzen in die geometrische Merkmalsgruppe der Ortstoleranzen und Unterschiede zu Form- und Richtungs- und Lauftoleranzen.

- Positionstoleranzen und Profiltoleranzen (Flächenprofil und Linienprofil): Toleriertes Geometrieelement, anwendbare Toleranzzonen und Symmetrieklassen von toleriertem Nenngeometrieelement (Referenzgeometrieelement) und Bezug.

- Logik der Ortstolerierung: Zuordnung des tolerierten Nenn- bzw. Referenzgeometrieelements sowie der assoziierten Fläche(n) am Bezugselement zu einer Symmetrieklasse durch Klassifizierung geometrischer Objekte, Reduktion auf deren Situationselemente (Punkt, Gerade, Ebene, Schraubenlinie) und Systematik der relativen Freiheitsgrade zwischen Referenzgeometrieelement und Bezug in Abhängigkeit der jeweiligen Symmetrieklasse.

- Funktionale Anforderungen beschreiben durch Reduktion der Anzahl relativer Freiheitsgrade zwischen dem/den Situationselement(en) der assoziierte(n) Fläche(n)des Bezugs und dem/den Situationselement(en) des Referenzgeometrieelements:

- Freigabe aller translatorischer Freiheitsgrade (><).

- Freigabe von Freiheitsgraden durch Auswahl einzelner Situationselemente ([PT], [SL], [PL]).

- Freigabe von Freiheitsgraden durch Auswahl individueller Freiheitsgrade nebst Aufbau eines Bezugskoordinatensystems gemäß ISO 5459 ([Tx], [Ty], [Tz], [Rx], [Ry], [Rz]).

- Typische Praxisbeispiele zu Funktionsanforderungen, welche nur durch Reduktion von Freiheitsgraden beschrieben werden können.

- Identität zwischen Positionstoleranzen und Profiltoleranzen und den übrigen geometrischen Merkmalen der Merkmalsgruppen Form, Richtung, Ort und Lauf.

- Aufzeigen der Systematik der Reduktion geometrischer Merkmale auf die Merkmale Position und Profil (Positionstoleranzen und Profiltoleranzen).

- Geometrische Merkmale, welche nicht durch Positionstoleranzen und Profiltoleranzen (Flächenprofil oder Linienprofil) ersetzt werden können - Ausnahmen und Sonderfälle.

- Wichtige Modifikatoren in Zusammenhang mit Positionstoleranzen und Profiltoleranzen: Schnittebenen-Indikator, Orientierungsebenen-Indikator, Modifikatoren zur Änderung des assoziierten tolerierten Geometrieelements, Modifikatoren zum Aufbau von Elementgruppen (ISO 5458).

- Regeln für die Definition und Präsentation produktdefinierender geometrischer Daten (Positionstoleranzen und Profiltoleranzen) am 3D-Modell (u. a. ISO 16792, ISO 7499, ISO 1101, ISO 1660).

Themenbereich 2: Position (Positionstolerierung)

Korrekte Spezifikation, Interpretation und Verifikation (Prüfung) von Positionstoleranzen sowie korrekte Interpretation zugehöriger Prüfberichte:

- Positionsspezifikation für ein einzelnes, integrales sowie für ein einzelnes, zentrales toleriertes Geometrieelement mit vollständig eingeschränkten, nicht redundanten Freiheitsgraden.

- Positionsspezifikation für ein einzelnes, integrales sowie für ein einzelnes, zentrales toleriertes Geometrieelement mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden.

- Positionsspezifikation für eine Elementgruppe aus integralen sowie zentralen tolerierten Geometrieelementen (Positionsspezifikation einer Gruppe von integralen bzw. zentralen Geometrieelementen mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden).

- Einfluss der Wahl der Zielfunktion auf das Messergebnis für ein integrales sowie für ein zentrales toleriertes Geometrieelement bei nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden sowie für eine Elementgruppe. Zustandekommen der geometrischen Abweichung sowie des Messwertes und korrekte Interpretation zugehöriger Prüfprotokolle.

- Einfluss der Wahl des assoziierten tolerierten Geometrieelements auf die Kausalität zwischen Funktion und Spezifikation sowie auf das Messergebnis, da die gemäß ISO 17450-3 definierte zentrale Linie in der Regel nicht der funktionalen Anforderung entspricht.

Themenbereich 3: Flächenprofil (Flächenprofilspezifikation)

Korrekte Spezifikation, Interpretation und Verifikation (Prüfung) von Flächenprofiltoleranzen sowie korrekte Interpretation zugehöriger Prüfberichte:

- Flächenprofilspezifikation für ein einzelnes integrales sowie für ein einzelnes zentrales toleriertes Geometrieelement mit vollständig eingeschränkten, nicht redundanten Freiheitsgraden.

- Flächenprofilspezifikation für ein einzelnes integrales sowie für ein einzelnes zentrales toleriertes Geometrieelement mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden.

- Flächenprofilspezifikation für eine Elementgruppe aus integralen sowie zentralen tolerierten Geometrieelementen (Flächenprofilspezifikation einer Gruppe von integralen bzw. zentralen Geometrieelementen mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden).

- Einfluss der Wahl der Zielfunktion auf das Messergebnis für ein integrales sowie für ein zentrales toleriertes Geometrieelement bei nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden sowie für eine Elementgruppe. Zustandekommen der geometrischen Abweichung sowie des Messwertes und korrekte Interpretation zugehöriger Prüfprotokolle.

- Korrekte Anwendung einer Flächenprofilspezifikation und Unterschied zur Linienprofilspezifikation.

- Implementierung einer allgemeinen geometrischen Spezifikation (z. B. ISO 22081) für alle nicht funktional relevanten Geometrieelemente zur Vereinfachung der Produktdokumentation und zugehöriger Prüfprozesse.

Themenbereich 4: Linienprofil (Linienprofilspezifikation)

Korrekte Spezifikation, Interpretation und Verifikation (Prüfung) von Linienprofiltoleranzen sowie korrekte Interpretation zugehöriger Prüfberichte:

- Linienprofilspezifikation (Linienprofiltoleranz) für ein einzelnes integrales sowie für ein einzelnes zentrales toleriertes Geometrieelement mit vollständig eingeschränkten, nicht redundanten Freiheitsgraden.

- Linienprofilspezifikation (Linienprofiltoleranz) für ein einzelnes integrales sowie für ein einzelnes zentrales toleriertes Geometrieelement mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden.

- Linienprofilspezifikation (Linienprofiltoleranz) für eine Elementgruppe aus integralen sowie zentralen tolerierten Geometrieelementen (Linienprofilspezifikation einer Gruppe von integralen bzw. zentralen Geometrieelementen mit nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden).

- Einfluss der Wahl der Zielfunktion auf das Messergebnis für ein integrales sowie für ein zentrales toleriertes Geometrieelement bei nicht vollständig eingeschränkten, nicht redundanten Freiheitsgraden sowie für eine Elementgruppe. Zustandekommen der geometrischen Abweichung sowie des Messwertes und korrekte Interpretation zugehöriger Prüfprotokolle.

- Entstehung einer integralen, extrahierten tolerierten Linie durch Schnitt eines Flächengeometrieelements mit einem Schnittelement (z. B. Schnittebene) und normative Grenzen.

- Entstehung einer zentralen, extrahierten tolerierten Linie durch mathematische Definition und normative Grenzen (ISO 17450-3).

Themenbereich 5: Teilnehmerfragen, Abschlussdiskussion, wichtige GPS-Normen und Literatur

- Klärung offener Fragen und Verständnisfragen aus dem Teilnehmerkreis sowie Diskussion spezifischer Fragestellungen zum Seminarthema.

- Diskussion ausgewählter Produktdokumentationen unter konsequenter Nutzung von Positionstoleranzen und Profiltoleranzen.

- Hilfreiche Literatur zur dimensionellen und geometrischen Tolerierung, insbesondere zur Positionstolerierung und Profiltolerierung.

- Tipps für die Weiterarbeit nach dem Seminar.

- Zusammenfassung der wichtigsten GPS-Normen der ISO für die dimensionalle und geometrische Tolerierung sowie wichtiger assoziierter TPD-Normen der ISO.